膨脹型阻燃劑(IFR)主要是通過凝聚相阻燃(主要是成炭)發揮作用的。下述阻燃均屬于凝聚相阻燃。

① 在固相中延緩或阻止材料的熱分解,減少或中斷可燃物的來源。

② 填料稀釋被阻燃的可燃材料,且熱容較大,既可蓄熱,又可導熱,因而被阻燃材料不易達到熱分解溫度。

③ 材料燃燒時表面生成多孔炭層,此層隔熱、隔氧,又可阻止可燃氣進入氣相。IFR即主要按此機理阻燃。

④ 阻燃劑受熱分解吸熱,阻止被阻燃材料溫度升高。工業上大量使用的氫氧化鋁及氫氧化鎂均屬此類阻燃劑。

IFR可在燃燒早期將燃燒中止。例如,聚乙烯醇及環氧樹脂在空氣中于

一、膨脹炭層的形成

IFR一般包括炭源(常為多羥基化合物,如季戊四醇)、酸源(如聚磷酸銨,即APP)及發泡劑(如三聚氰胺),它們是通過下述相互作用而形成炭層的:①在較低溫度(

現在工業上采用的IFR的酸源主要是聚磷酸銨(APP),它受熱時,按下述三步分解。第一步是APP熱分解放出氨氣和生成含磷酸,第二步是含磷酸在

IFR在高溫下的反應必須在適當的時候和以適當的速率發生,而且隨聚合物類型及熱條件的不同,這些反應發生的時間和速率也是有所改變的。

二、膨脹型阻燃劑中各組分間的協同作用

在IFR的三組分中,酸源是最主要的,它在三組分中的比例也最大,可為其他兩組合之和甚至更高。由于主要的阻燃元素系含于酸源中,所以酸源也往往稱為阻燃劑,而炭源及發泡劑則稱為協效劑。單一酸源的阻燃效率不高,但隨協效劑的加入而明顯改善。

APP與IFR中其他組分的協效作用與被阻燃的材料有關,例如在PP中的協效作用比在其他高聚物中好。當含APP及季戊四醇的PP燃燒時,APP不僅是用于形成炭層,而且參與了凝聚相的其他化學反應。如果材料燃燒時,IFR中的磷生成氧化膦,則對材料氧指數的貢獻較小,炭層中的磷含量也會下降。

在多元醇三聚氰胺系統中,三聚氰胺從固相吸熱蒸發,生成的蒸氣和降解生成的小分子氣態產物(NH3、H2O、CO、CO2和烴類)進入氣相中,同時參與磷酰化,和使炭層膨脹。

含APP和季戊四醇的膨脹型阻燃系統已用于多種聚合物(.PP、PE、PS)中,所形成的炭層結構與聚合物基質十分有關,但炭層中的碳原子和磷原子的含量與阻燃劑中的含量相對應,炭層中存在聚磷酸鏈,合有一定量的正磷酸鹽。如以焦磷酸二銨代替APP,則會生成焦磷酸鹽碎片,而不是正磷酸鹽碎片。

在膨脹型阻燃劑中加入分子篩,可提高阻燃效率,降低釋熱,抑制生煙。而且,分子篩可使形成的磷-碳結構更加穩定。還有,分子篩有助于在聚合鏈中形成有機磷酸酯和磷酸鋁,從而可限制聚合物解聚,減少進入火焰區中的可燃氣態產物量。另外,分子篩有利于形成“粘連”結構,而這種結構及其與聚合鏈的相互作用,可增強材料的阻燃性能。實際上,膨脹型防火屏障層中的多芳香結構能使材料強度提高,而材料表面則變得較為柔韌,這可降低材料表面在高溫下產生裂紋的可能性,從而使氧擴散進入基材和可燃性氣態產物進入燃燒區的速率都得以減慢。

膨脹型阻燃劑也能在氣相發揮阻燃作用,因為磷-氮-碳體系遇熱可能產生NO及NH3,而極少量的NO及NH3也能使自由基化合而導致鏈反應終止。另外,自由基也可能碰撞在組成泡沫體的微粒上而互相化合成穩定的分子,致使鏈反應中斷。

膨脹型阻燃劑必須與高聚物類型相匹配,才能有效地發揮其阻燃功效。

在含磷系IFR的聚合物中,加入含氮、鹵及銻的化合物,可以增強阻燃效率和產生協同效應。這時形成的P-N鍵可參與形成網絡結構,使磷固定而不易擴散。

三、炭層的阻燃作用

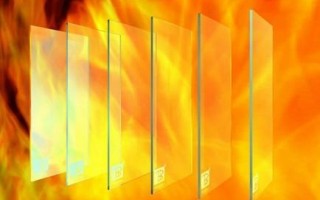

IFR形成的炭層是一個多相系統,包含固態、液態及氣態物質。某些高聚物的炭化物含多芳香族碎片,具石墨結構。為了保護下層材料,炭層必須覆蓋材料全部表面,且應有足夠的強度。

炭層通常還含有氮、氧、磷和其他元素。炭化層酌阻燃功能來自:

① 使熱難于穿透人凝聚相;

② 可阻止氧從周圍介質擴散人正在降解的高聚物材料中;

③ 可阻止降解生成的氣態或液態產物逸出材料表面。

不過,炭層的多孔結構也會使氣態產物通過炭層而滲入燃燒區,而對液態產物,也可由于炭層孔的毛細管力而使液體升至材料表面燃燒。泡沫材料中液體的運動服從Darsy定律,材料的燃燒速率與炭化層的氣化速率及聚合物降解生成的氣態和液態產物通過炭化層的轉移速率有關。據研究,炭層總體積的大約1/3是細直徑的孔,液體可憑借這類小孔的毛細管力而上升。液體的黏度是影響它們在炭層中運動的重要因素。另外,聚合物熔體也能通過炭化層轉移。如果聚合物熔化溫度低,熔體黏度低,或在熱裂時易形成液態產物,則表面炭層不能有效降低可燃性。

為降低炭層下材料的可燃性,有下述幾種途徑:

① 增加炭化率,這可降低逸至燃燒區的可燃性產物的量;

② 增加炭層的厚度和降低炭層的導熱率;

③ 提高炭層的熱阻和材料表面溫度,這有助于減少對流給熱量,增加輻射熱損失和加熱材料的熱耗量;

④ 降低炭層的滲透性,增加高聚物降解液態產物的黏度,以降低其活動性。

四、炭層的滲透性

膨脹型阻燃劑的阻燃性不僅在于能生成泡沫炭層,而且在于炭層的低滲透性。例如,含磷酸銨的苯酚-甲醛樹脂熱裂時,形成的炭層的滲透性很低,由于炭層中磷化臺物的存在而使Darsy常數可大幅度降低。這也是含磷化臺物阻燃性優異的原因之一。以磷酸處理的苯酚一甲醛樹脂形成的炭層,及用磷酸銨改性的聚合物形成的炭層都證實了這一點。將含磷化合物加入某些復合材料中,可使Darsy常數下降至約為原來1/l5,從而使聚合材料的阻燃性提高。例如,對環氧樹脂基復合材料,當為含磷化合物形成的焦炭層覆蓋時,其氧指數可由35%提高至52%以上。含磷多孔炭層的滲透性低,可能是由于在高溫下生成的多磷酸酯(鹽)的黏度很高,而使炭層中的孔隙填充之故。

某些硼化合物也能降低炭層的滲透性。當聚苯乙烯被含氧化硼的酚-甲醛所形成的炭層覆蓋時,其可燃性下降的貢獻就部分來自炭層低的滲透性。但此炭層的滲透性與溫度有關。低于

除了成炭率及成炭速率外,作為阻礙傳質和傳熱的屏障,炭層的質量也是很重要的。如果形成的炭層是多孔的,則最好是閉孔,且炭層應無裂紋和溝槽。就炭層的量而言,質量比體積量更為重要。

五、成炭促進作用

在某些聚合物熱裂和燃燒時,氧化過程可促進炭層的形成。例如,在環氧樹脂中加入少量分解時可放出氧的次氯酸鉀,可由于提高成炭率而提高環氧樹脂的阻燃性。但如次氯酸鉀的加入量過多,則會引起材料氧指數急劇下降。

多價金屬會影響氧化過程。例如,銅、錫、銻及鈷的化合物,均可影響環氧樹脂基材的熱裂解。在錫化合物存在下,環氧樹脂基材的起始降解溫度可提高60℃~

磺基也能促進成炭。含有磺基化合物的酚-甲酚樹脂熱裂生成的炭層,其滲透性很低。但與此同時,也形成酚樹脂與磺基化合物混合物泡沫體,這會使液態降解產物進入燃燒區而降低阻燃性。含硫衍生物能成為炭層的組成,且此類炭層在高溫下保持穩定。芳基磺酰胺熱裂時能生成薄的泡沫層,故有可能作為防火材料。

生成膨脹炭層時,氣體生成的速率、熔融態聚合物黏度增長速率及其轉變為固態的速率應當匹配,才能形成穩定的泡沫炭層,否則炭層將會凹塌,不具備阻燃性能。在生成泡沫炭層的過程中,高聚物由熔融態轉化為固態時黏度急劇增高,同時發泡劑產生的氣體進入炭層中。如阻燃系統中含有反應性組分,則它們在高溫下的相互作用可導致形成部分交聯的大分子不熔化合物。例如,含對氨基苯磺酰胺的系統在

高聚物也可作為成炭劑,且它能降低釋熱速率峰值和延長引燃時間。這是因為成炭高聚物與材料中的其他組分反應形成了新的阻燃層,而后者比一般的炭層結構更為堅實,不易斷裂。且這種阻燃層電能更有效地保護下層高聚物基材免遭破壞。