第一章 概述

所謂高技術纖維:就是依靠高技術和纖維材料科學最新的基礎理論, 研制成功的具有高性能、 高功能和高感性等的一系列新纖維材料。根據上述定義一般可分為 3 類, 即高性能纖維、 高功能纖維和高感性纖維。高性能纖維主要是只高強、高模量、耐高溫和耐化學作用纖維,是高承載能力和高耐久性的功能纖維。

功能纖維是滿足某種特殊要求和用途的纖維,即纖維具有特定的物理和化學性質。它是具有吸附 、分離 、螯合 、超吸水、吸油 、吸煙 、導電、導光、光變色 、遠紅外蓄熱、蓄光、散發芳香、生物體吸收、生物降解、抗菌消臭、釋放負氧離子、光催化、發光和纖維超微細帶來的新功能等一大類纖維的總稱。當纖維中兼有多種功能,稱之為多功能纖維。

高感性纖維是應用高分子改性、 截面特殊異型化、 超細纖維化、 混纖技術、 纖維表面處理及染整后整理等技術, 生產出的超天然纖維的高感性功能纖維, 也有人稱之為新合纖。一般要求纖維在保留原有的良好性能外, 還要求紡織品具有仿天然和超天然性能,高感性, 包括仿麂皮、 超柔軟、 仿毛感、 仿蠶絲感、 超懸垂性等向超天然方向發展, 集天然纖維的穿著舒適性和合成纖維的功能性于一身。

第二章 高性能纖維

一、 凱夫拉纖維(Kevlar)

1.概述

Kevlar纖維是美國杜邦公司1972開始工業所生產的, 芳香族聚酰胺纖維的一個品種。 我國80年代研制的命名為芳綸1414和芳綸14 。 總稱芳綸。 由溶液紡絲得到。總的特點質輕(密度為1.4—1.7)、熱穩定性好、較低蠕變、非常高的玻璃化溫度,除了強酸強堿外,具有較強的抗腐蝕性能。

2. 結構和形態

1)大分子結構

凱夫拉纖維是對為芳香族聚酰胺合成聚對苯二甲酰對苯二胺纖維。

2)結晶結構

具有高結晶和高取向分子結構。估計凱夫拉29的結晶度大于85%、凱夫拉49在90%—95%。也有估計在70左右。凱夫拉29的取向角12—20℃、卡夫拉49小于12℃ 。

3)原纖結構

原纖沿纖維軸向取向,600納米寬,具有較高的結晶度和有序的結構。凱夫拉纖維的原纖結構在橫向有較小的連接力(范德華力和氫鍵)

4)皮芯結構

皮層具有較高的原纖取向,芯層原纖的取向度較低、排列不規范。

3. 性能

1)強伸性能

凱夫拉纖維具有較高的強度和模量,而且強伸性能對溫度不敏感。一般單絲的強度為22.9—26.5cN/dtex 。 凱夫拉49和149的模量分別為861.4 cN/dtex和970.9 cN/dtex,斷裂伸長率為2.8%、1.5% .。 具有非常低的蠕變,蠕變隨溫度和應力的增加而增加。

2)由于易原纖化,耐磨性能較差,需要上油劑,保護纖維。

3)熱性能

比熱: 凱夫拉49 為1.7 與相同厚度的玻璃纖維布、石棉布相比,具有相同的絕熱性能,但由于密度小,同重量的材料絕熱性能好。玻璃化轉變溫度為375℃,熔點為530℃ 。氧指數為28.5-29 。在高溫下,有很低的熱收縮。 熱穩定性好。

4)化學穩定性

一般講, 在氧化環境下,長時間使用溫度為150℃。大部分鹽水溶劑無影響,強酸強堿在高溫或高濃度下,降低纖維強度。

二、 碳纖維

1.概述

有機纖維經過高溫碳化組成,1959年美國實現了工業化生產,1962到1964年日本和應國實現了工業化生產。日本東麗公司的T- 400, 拉伸強度為27.5 cN /dtex , 伸長率 1.7%。 密度為1.5—2.0。

瀝青基, 粘膠纖維, 聚丙烯腈纖維。

2. 結構

石墨結構是六方晶體 ,具有很好的穩定性,石墨層面上, 碳原子以共價鍵連接,層與層之間以范德華力結合。決定強度的因素除了分子結構外,結構的完整性, 錯位、缺陷、裂紋、縫隙、雜質等。實際上不是標準的石墨點陣結構, 屬于亂層點陣結構,石墨片是最基本單元,數張到數十張片層組成石墨微晶,為二級結構,微晶組成原纖維三級結構,原先的直徑為50nm,長度為幾百nm 。原先組成纖維6—8微米。原纖呈交叉、彎曲、傾斜。具于一定的取向度,聚丙烯腈碳纖維取向較為8度。 碳纖維也具有皮芯結構,皮層微晶排列整齊,芯層逐漸紊亂。影響碳纖維的強力的因素主要是纖維中的缺陷, 原絲和碳化過程中產生的。

3.碳纖維的性能

1)力學性能

碳纖維的模量與微晶的取向度有關,取向度越高,模量越大。 強力與微晶的大小有關,與纖維中的缺陷有關,直徑大,裂紋的數目和大裂紋多,強力會減小。 應力應變曲線是一條直線,在斷裂前彈性體。 碳纖維的回復率是100%。

2)熱膨脹平行于纖維方向是負值,垂直于纖維方向是正值,比熱為7.12 。碳纖維是導電纖維。熱導率不玻璃纖維高。

3)除了在高溫下被氧化外,對酸堿是惰性的。 在空氣中, 400℃度出現明顯的氧化。 在不接觸氧化環境下,1500℃度強力才開始下降。有高的耐低溫性能, 液氮溫度下不脆化。

三 玻璃纖維

1.概述

上世紀30年代就出現了玻璃纖維增強塑料,價格便宜,強度高、伸長低、模量高、耐熱耐腐蝕、尺寸穩定性好。 脆性大、不耐磨。

玻璃纖維的主要成分是二氧化硅、三氧化硼。其它為鈉、鉀、鈣、鋁的氧化物。以二氧化硅為主的玻璃是硅酸鹽玻璃,以三氧化硼為主的玻璃是硼酸鹽玻璃。其它成分是為了改善玻璃纖維的性能。

A 普通有堿玻璃、E無堿玻璃、C耐酸玻璃、 S高強玻璃、G-20抗堿玻璃。玻璃纖維紗的代號SC8-12Χ40 ,表示高強玻璃纖維,纖維直徑8微米,單紗12tex ,40 股并合。C表示連續纖維。

密度比較:玻璃纖維2.4-2.7, 棉1.5—1.6, 羊毛1.28—1.33,尼龍1.14。

2.玻璃纖維的結構與形態

玻璃纖維和玻璃的本質結構是一樣的,玻璃是熔融物態過冷時,因粘度逐漸增加而得到的一種具有固態力學性質的無定性物態(過冷液態),這種物態成為玻璃態。玻璃態與結晶態相比,有如下特點:各向同性, 無固定熔點,在一定范圍內軟化。

玻璃纖維為光滑圓柱體,直徑3—10微米,表面有凹穴和微裂紋。E無堿玻璃纖維的強度是E無堿玻璃的50倍,原因是經過高溫拉伸成型微裂紋大大較少。玻璃纖維表面活性大,由弱酸性的SiOH基團存在, 耐酸性較好,耐堿性差。

3.力學性質

直徑在3-9微米的在5.6—14.8cN/dtex, 高強玻璃纖維S為19.3 cN/dtex 。直徑減小,強力迅速增加,長度增加強力下降。 強力與化學成分有關, 強力與存放時間有關,取決于在大氣水分中的穩定性,無堿纖維耐老化能力強。 在濕度條件下,耐疲勞下降。

模量為275.6 cN/dtex,是普通鋼材的三分之一。高強玻璃纖維S為354.3 cN/dtex,伸長為2-3.5%, 耐磨性差,扭斷性差。為了提高耐磨性,可以采用適當的表面處理。經過0.2%陽離子活性劑水溶液處理后,耐磨性提高200倍,經過A-172硅烷偶聯劑適當處理,其耐扭折性能可以大幅度提高。

4.熱性能、電學、光學性能

熱導率低0.027W/(m.K) ,是一種隔熱材料。 軟化溫度550—850℃, 不燃燒。 屬于絕緣纖維,在室溫下,其電阻率為1016—1017Ωcm ,在700℃以下,介電性能基本不變,具有高溫絕緣性。透光材料 。

5.化學性能

有堿玻璃耐水性差,但耐酸性比無堿玻璃強,耐堿性都不強,耐酸纖維(C) 的耐水性,耐酸性都好。二氧化硅含量高,化學穩定性好,堿金屬氧化物多穩定性差。

6.吸濕性

一般有減玻璃纖維布吸水可達3%-4%。

四、超高分子量聚乙烯纖維和其它纖維

1. 超高分子量聚乙烯纖維

超高分子量聚乙烯纖維的聚合度為幾百萬, 簡稱 HPPE 。高強、高模優良的韌性和耐疲勞性能,具有較好的耐沖擊性能。在室溫和標準應變速率條件下,強度可以達到31.3 ~ 41.7 cN/dtex。在高應變條件下,強力增加,是優良的防彈材料。耐熱性能較差,適宜在低溫下使用。

五 玄武巖纖維

1.概述

玄武巖連續纖維以純天然玄武巖礦石為原料,將礦石破碎后加入熔窯中,在1450℃~1500℃熔融后,制成玄武巖纖維。玄武巖連續纖維的制備由原料制備工藝、熔制工藝、成型工藝和退解工藝組成。玄武巖的化學組成一般為: SiO2、Al2O3、CaO、MgO、Fe2O3、FeO、TiO2、K2O、Na2O等及少量雜質,其中主要成分為SiO2、Al2O3、CaO和MgO,次要成分是Fe2O3、FeO、TiO2、K2O、Na2O等。玄武巖中含有的不同組分會賦予纖維特定的性能。

2.性能

2.1化學性能

玄武巖纖維含有的K2O,MgO和TiO2等成分,對提高纖維耐化學腐蝕及防水性能起到了重要的作用。表3對比了玄武巖纖維與玻纖的化學穩定性。從對比中可以看出,在酸溶液(2NHCL)中煮沸3小時后,玄武巖纖維的重量損失率為2.2%,而無堿玻纖損失率為38.9%,幾乎是玄武巖纖維的20倍。說明玄武巖纖維在酸性介質中具有更加穩定的化學性能,其耐酸性能大大優于玻纖。在堿溶液(2N NaOH)中煮沸3小時后,玄武巖纖維的重量損失率比無堿玻纖減少20%,說明玄武巖纖維比無堿玻纖具有更優異的耐堿性能(注:無堿玻纖是玻纖毓中耐堿能力最好的纖維)。在煮沸的水溶液中,玄武巖纖維的耐水能力也大大優于玻璃纖維,是玻纖的3.5倍。在室溫水溶液中,玄武巖纖維24小時的吸水性(%)為0.02,而無堿玻纖為1.7,其防水能力是玻纖的85倍。

2.2維優異的物理性能

玄武巖屬難熔礦石,熔化溫度在1500oC以上,燒結溫度達1060oC,普通玄武巖纖維的有效使用溫度范圍為-260oC~700oC,特種玄武巖纖維則高達982℃。說明玄武巖纖維具有的優異的耐高溫和耐低溫性能,其使用溫度范圍大大超過其它類別纖維。

玄武巖纖維的熱傳導系數低于其它類別纖維。因而具有優良的絕熱性能。玄武巖纖維的吸音系數大于玻纖等其它纖維,故是一種理想的隔音材料。玄武巖纖維的比體積電阻比無堿玻纖高一次方,具有優良的電絕緣性能,是一種理想的電絕緣電子材料。

2.3纖維優異的機械力學性能

玄武巖纖維具有很高的拉伸強度,見表5。與無堿(E)玻纖及碳纖維相當,在所有類別纖維中是最高的。玄武巖纖維的彈性模量是無堿玻纖的1.5倍,是高強S玻纖的1.9倍,僅低于碳纖維。從機械力學性能看,玄武巖纖維是介于碳纖維與玻璃纖維之間的一種纖維,遠遠優于聚丙烯等化纖及木纖。因此,玄武巖纖維是一種非常理想的復合材料加強纖維。對于玄武巖纖維加強的復合材料,表6列出了各種加強纖維與環氧樹脂復合形成的復合材料的性能對比。從表中可以看出,玄武巖纖維單向增強復合材料,其抗拉強度與無堿玻纖相當,但拉伸模量高出無堿玻纖50~70%,高出S玻纖93%,高出Aramid纖維20%。

2.4纖維優異的高溫穩定性

除了上述性能外,玄武巖纖維還具有優異的高溫穩定性。高溫穩定性是指在加熱等高溫條件下保持其各項力學、物理及化學性能的能力。表7列出了玄武巖纖維與無堿玻纖在高溫條件下抗拉強度下降的對比。從對比中可以看出,玄武巖纖維的高溫力學性能大大優于無堿玻纖。試驗還指出,玄武巖纖維還具有優異的高溫化學穩定性。玄武巖纖維在70 oC熱水作用下在1200小時后才失去部分強度,而在此條件下無堿玻纖經過200小時后基本上失去強度。

第三章 功能性纖維

一、防護性功能纖維

1.防輻射纖維

人類發現的電磁波已構成一個連續的譜線, 按照電磁波譜分析, 波長小于 1.0×10-7m的電磁波為電離輻射, 其中依波長從大到小分為X射線、γ射線、快中子射線 , 波長大于1.0×1 0-7m的電磁波為非電離輻射, 如紫外線、 可見光、 紅外線、 微波段電磁波、 射頻段電磁波、 工頻段電磁波等。對于不同種類的射線輻射, 危害各異, 因而其防護方法不同, 防護材料也各種各樣 , 但都以屏蔽率作為防護標準。

1.1防中子輻射

中子對人體的危害要比α、β、γ射線大很多。一般的防輻射方法為用含有鋰、硼元素的材料來吸收中子,降低中子的破壞程度。1 9 8 3年日本宣布研制成功防中子輻射纖維,產品由東麗公司推出, 是一種皮芯結構復合纖維,芯部為摻人白色溴化鋰粉末或黑色碳化硼粉末的聚合物, 皮層為純高聚物, 可以分別紡出白色或黑色纖維, 所得纖維經干熱或濕熱拉伸可得 3 0d t e x纖維, 可制成針織物、 機織物或非織造布。我國對防中子輻射材料的研究亦有所進展, 天津工業大學在開發防輻射透明板材的基礎上也曾研究開發防中子輻射纖維, 1 9 8 5年宣告成功。這種纖維也是皮芯結構復合纖維, 芯部摻人偶聯劑和中子吸收物質的粉末, 將其制成機織布或非織造布, 放置于原子反應堆旁, 進行中子屏蔽率測試, 所使用機織布和非織造布的屏蔽效果相同。

1.2防α、β、γ、X射線材料

最早開發的防X射線纖維是鉛纖維, 即在特定設備上熔融金屬鉛進行熔噴紡絲而制成短纖維,, 這種鉛纖維可通過樹脂粘合而構成非織造布, 兩面可以分別粘上織物或塑料薄膜。2 0世紀 8 0年代前蘇聯開發聚丙烯腈防X射線纖維取得成功。日本產品新興人化成公司開發的“ X B R ” 纖維是以含硫酸鋇的人造絲為基材按常規共混紡絲方法紡制的, 用 X B R纖維制成非織造布進行X射線屏蔽率對比試驗, 7 0 g / m2 普通人造絲非織造布幾乎沒有屏蔽作用, 而使用 2 3 0g / m2的 X B R非織造布, 對于低能量X射線有較好的屏蔽效果。據中國紡織網介紹,2 0 0 2年美國防輻射技術公司又開發出 Demrom防輻射布料, 其目的是替代含鉛防X射線背心, 減輕重量, 不僅防Xx射線 ,還能防α、射線、β射線和 γ射線, 據稱制出了第一款真正用于防護核輻射的服裝。

1.3抗紫外線材料

一方面 ,紫外線能夠殺菌、促進維生素D的合成, 對生命的產生有著巨大的貢獻。 但另一方面 ,某些波長的紫外線對人體有著不同的傷害。吸收紫外線的化學藥品有水楊酸類 ,二苯甲酮系,苯并三唑系,氰基丙烯酸酯 ;苯并三唑等。無機類紫外屏蔽劑也常被稱為紫外反射劑, 其原理是利用無機氧化物對紫外線的反射可以起到阻擋紫外線的作用。由于無機類紫外阻擋劑的高效性 、 安全性、 持久性以及用于纖維時也不會影響織物的風格, 因而越來越受到人們的重視。一般常用的紫外屏蔽劑為Z n O和 T i O。

近年來 由于納米技術的發展 ,納米T i O 、 納米Z n O的制備成為可能, 同時粉體的紫外屏蔽特性隨著粒徑的減小而進一步增強。納米氧化鋅吸收紫外線的能力強,對 UVA 長波 320~400 nm 和 UVB 中波 280~320 nm 均有屏蔽作用。在纖維織物中摻入納米氧化鋅既有屏蔽紫外線的功能,又具有抗菌、防毒、防臭的奇特功效;在日用化妝品中添加納米氧化鋅有很好的防曬護膚作用。此外,它還用在陶瓷制品和玻璃生產中,用來抗菌除臭和抗紫外線。

AS/NZS 4399 UPF值與評定的等級

UPF值范圍 紫外線屏蔽程度 UV輻射透過率(%) UPF值等級

15~24 較好 6.7~4.2 15,20

25~39 好 4.1~2.6 25,30,35

40-50,50+ 很好 <2.5 40,45,50,50+

纖維/ 織物的紫外屏蔽加工一般包括共混、復合紡絲及后處理三種方法。對于熔融共混紡絲法制備具有紫外屏蔽性的纖維制品而言, 所采用的共混紫外屏蔽原料一般有共聚型母粒 、 共混型母粒及直接混入紫外屏蔽劑等三種。復合紡絲法所得復合纖維一般為皮芯結構, 其芯層含有紫外屏蔽劑,皮層為常規聚合物材料。后處理法一般通過浸漬或涂覆處理的方式用含紫外屏蔽劑的溶膠對成品纖維及其織物進行后處理, 從而賦予纖維及織物紫外屏蔽性能。

1.4電磁波屏蔽材料

一般用導電物質 (鎳、銅的金屬網)來屏蔽電磁波。

抗靜電纖維的制造有以下三 種方法 :

A:進行親水化處理 ;

B:采用接枝處理 ;

C: 共混紡絲 ( 將親水性 物質加到切片中去 ) 。

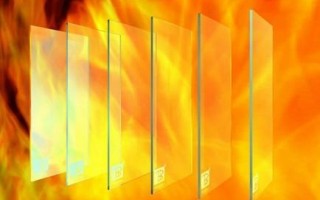

2. 阻燃、耐熱和防融纖維

制造阻燃、耐熱和防融纖維的關鍵應從改善纖維的組成分子結構和后加工方法 人手,具體方法如下:

2.1提高纖維阻燃性的方法

①共聚 ,改善其分子結構;

②與阻燃劑共混、共聚 ;

常用的阻燃劑有: 磷酸酯 ,鹵素化合物,氫氧化鋁 ,硼酸的鹽類;

③在織物后加工時 ,在纖維織物上吸附阻燃劑 。

2.2提高纖維耐熱性的方法

① 大分子中引入能夠形成氫鍵或提高分子間作用力的一些官能團 ;

②引入芳香環或雜環的化合物.提高大分子鏈的剛性 ;

③提高大分子的對稱性 ,從而提高材料的結晶度 。

2.3纖維防融的方法

①進行混紡 ;

②在纖維上涂一層不融皮膜 。

共聚阻燃改性法是將含阻燃元素, 主要是磷、 鹵素、 硫或同時含有這些元素的化合物作為共聚單體, 引入纖維高聚物分子鏈中 以提高纖維的阻燃性能, 這種方法主要適用于加聚型的聚丙烯腈和縮聚型的聚酯、聚酰胺類, 該法使纖維具有持久的阻燃性。

共混阻燃改性法是將阻燃劑加入紡絲熔體或溶液中紡制阻燃纖維, 常用于制造聚丙烯纖維, 其次是聚丙烯腈和聚酯阻燃纖維, 所用阻燃劑有低分子和高分子化合物, 包括有機物、 無機物及其混合物等; 皮芯型復合紡絲法是以共聚型或共混添加型阻燃纖維為芯 , 普通纖維為皮, 制成的皮芯型復合纖維具有更為完善的阻燃改性效果, 該法使阻燃劑位于纖維內部, 既可以充分發揮阻燃作用, 又能保

持聚酯纖維的光穩定性、 白度和染色性等; 接枝共聚法中纖維的接枝共聚是一種有效而耐久的阻燃改性方法, 接枝方法有高能輻射接枝和化學接枝 ,接枝單體為含磷、 溴或氯的反應型化合物, 用于聚酯 、 聚乙烯醇等纖維的阻燃改性; 阻燃后整理改性法是一種應用廣泛, 同時也是應用最早研究比較徹底的改性方法, 可應用于所有的纖維與紡織品,其中以棉纖維等纖維素纖維以及纖維素纖維與其他合成纖維組成的混紡織物為主。

3. 保溫纖維

保溫纖維的用途廣泛 ,不僅用于制作各種保暖御寒的被服衣物,也用于需要保持溫度的工業環境中。近年來 ,由于環境惡化的影響 ,厄爾尼諾現象 、拉尼娜現象等 不正常的氣候天氣頻頻發生,促進了保溫纖維的發展。近年來 , “ 南極 棉 ” 、“ 北極人”產品走紅 ,以及各種紅外紡織品的火爆都是例證 。

保溫纖維的發展方向:

A:① 用超細纖維 ;

②異形纖維 ( 對熱的反射強 ) ;

③中空纖維 ( 靜空氣多) 。

B:在纖維表面鍍金屬 ( 如鋁等 ) 。

二、 其它類功能纖維

1.中空纖維膜

中空纖維膜是研究和應用最廣泛的高分子類離膜材料, 主要有聚砜類、 纖維素類、 聚烯烴類。高分子中空纖維膜, 可以是微孔膜, 能夠截留米級到微米級以上的顆粒, 用于除去水中、 空氣以及其他低粘度流體中的細菌( 微濾、 超濾、 納

等) ; 也可以是致密膜, 用于氣體分離、 水的脫鹽( 氣體分離膜、 電滲析膜、 反滲透膜等) 。不同材料與性能的高分子中空纖維分離膜已在眾多分離領域獲得廣泛應用。

2.離子交換功能纖維

離子交換與鰲合纖維( I E F a n d C L F ) 主要是指一些具有離子交換與吸附、 配位鰲合、 反應性催化、生化活性以及特定化學、 物理、 生物功能的纖維狀有機功能材料。這些材料的生產制備及其在眾多領域的應用是當今發展迅速的高新技術之一。其中某些經化學改性或接枝反應而制備的抗菌除臭纖維等由于多與離子交換纖維的制備方法和化學結構相同或非常近似, 所以文獻中通常將它們歸為一類功能纖維材料討論。與傳統意義上的顆粒型離子交換樹脂相 比,離子交換纖維材料除了具有有效 比表面積大、 吸附與洗脫速度快以及能以多種形式( 纖維束、 纖維球、 帶狀織物、 針織布以及各種形式的非織造布等) 方便使用的優點外, 它們的出現還使得離子交換這一常見的化學分離與富集工藝在氣相非水體系下的實際應用成為可能。

3.抗菌纖維

抗菌纖維并無嚴格的分類標準, 比較合理的是按制備工藝進行分類 : 以共混熔融紡絲法制備的抗菌纖維、 以共混濕法紡絲法制備的抗菌纖維、 以后處理方式制備的抗菌纖維和具有光催化抗菌功能的纖維。目前具有實際產業化開發意義的抗菌纖維基本上都是采用抗菌添加劑與聚合物共混紡絲方法制備的, 從工藝技術難度看, 與一般的共混紡絲技術并無太大的差異。當然, 由于添加劑的不同、 聚合物的不同、 產品要求和規格的不同以及生產設備的不同等, 每種產品的具體生產工藝條件會有很大的差異, 甚至有時會有一定的技術難度, 但從整體上看仍不能稱為抗菌纖維開發中的關鍵, 真正的難度在于抗菌劑體系的選擇、 抗菌劑的安全性問題和抗菌效果的評價等問題。

4.高吸濕( 吸濕排汗) 纖維

高吸濕纖維是一種高功能纖維, 人們為了得到所期望的穿著舒適性, 要求服裝面料具有在短時間內將人體皮膚表面的汗液吸入的吸濕作用, 并且讓汗液通過纖維很快轉移, 在服裝表面快速蒸發,以保持皮膚表面和服裝內側環境的干燥。高吸濕纖維也稱吸濕排汗纖維。該纖維的特點是吸濕量大,放濕速度快, 吸濕量遠超過常規疏水合成纖維而接近天然纖維, 放濕速度又遠大于天然纖維, 是一類具有服用舒適和保健功能的高科技纖維。纖維的吸水性是纖維保持液態水分的一種性質, 影響纖維吸水的主要因素是纖維的化學結構和物理結構。物理結構主要包括纖維的微孔和縫隙以及纖維的表面形態結構兩方面。高吸濕纖維的開發途徑主要有: ①化學方法, 如將吸水性基團接枝到纖維上, 聚合物單體的共聚, 或與高吸水性

聚合物共混; ②物理方法, 如采用纖維表面的粗糙化和截面異形化, 采用多孔、 中空的纖維結構,纖維的超細化,與吸濕性聚合物復合紡絲等。

第四章 高感性纖維

高感性纖維主要有兩種,一種是合成新纖維 ,另一種是對原有產品進行改性 。高感性纖維主要有仿真絲 , 超細纖維和仿生纖維 。

一 、仿真絲技術

真絲的特點是纖度不一 ,細度要超細,截面形狀為鈍三角形,縱向有溝槽 。化纖仿真絲技術的發展方向是,將通常的圓形截面、纖度均勻的化學纖維的截面形狀和纖度制作得接近于真絲, 然后再彌補真絲的防曬牢度、 染色性能 、強度方面的缺陷。使得生產的仿真絲纖維既具有真絲織物的手感和服用舒適感 ,又具有化學纖維的強度和染色多樣度和鮮艷度 。

仿真絲技術在科技飛速發展的今天獲得了較大的發展, 從1960年開始 . 仿真絲技術可以做到三角形的截面 ,使之具有真絲的光澤 ;利用腐蝕性后整理加工 ,堿 減量處理 ,使之表面毛糙, 懸垂性和涼爽感都有提高;卷曲處理,使之蓬松度提高,初步具備了仿真絲纖維的能力,但仍與真絲有較大差距 。1971年后 , 超細化纖維及異收縮纖維的發展,使化纖具有很好的細膩感 、柔軟感 , 蓬松度也有提高 。1 9 7 6年以后 ,進入了向真絲挑戰的新時代。仿真絲的表面形狀有利于染色及色澤效果;不均勻拉伸 ,造成纖度不一及自然的竹節效果; 還發展了中空和異形,使得仿真絲的纖維截面從三角形擴展到 3葉形 、5葉形、Y形、啞鈴形、帶狀以及中空纖維。第三代仿真絲產品的仿真絲效果已經比較成熟 。

80年代初,纖維的形態結構開始在纖維軸向和外表面甚至更細微的部位發生變化 在紗線制作方面,長絲織物中應采用紗線的條干不勻的思路從概念上已經明了 , 同時 , 變形紗技術進步較快 。而且,由于高聚物科學和紡絲技術的進步, 微細旦纖維開始出現。 到1985年,復合紡絲 已經得到充分完善 ,0.1旦左右的微細旦纖維已不足為奇 。

從 1 9 8 6年開始 ,多段熱收縮 、超細化、添加無機物、多重混纖復合 、高次功能加工等方法和手段的采用 ,使得仿真絲纖維具有真絲纖維所無法比擬的優點,這也是仿絲技術發展的最終目標 。

3.2 超細纖維

滌綸纖維超細化以后,飄逸性、懸垂性、舒適性、透氣性 、耐磨性 、抗皺性 、免 燙性 、縮水性都有明顯的增加或改善 。纖維超細化的方法 主要采用復合紡絲的方法 。

二、仿生纖維

1. 超微坑纖維

主要仿造昆蟲眼睛凹凸不平的結構 ,有化學方法和物理方法兩種

2.多重螺旋纖 維

仿南美洲亞馬遜河流域生活的一種閃蝴蝶, 其翅膀表面有鱗片, 鱗片上有板狀物, 可造成漂亮的鈷藍色 。仿制的紡織品,具有深色感 。

思考題:

1.高技術纖維的概念

2.高性能纖維的定義

3.凱夫拉纖維、碳纖維、玻璃纖維、超高分子量聚乙烯纖維的特點和性能

4.A、E、C、S玻璃纖維的特點。

5.玻璃纖維和玄武巖纖維有什么異同

6.適合做防彈材料的纖維是哪幾個

7.舉出三種防護性的功能纖維

8.抗菌纖維的制造方法有哪幾種

9.高吸濕纖維的開發途徑主要有哪些

10.闡述仿真絲技術的發展過程